Beim Härten von Federn mit a mobiler Temperofen Es ist von entscheidender Bedeutung, die Stabilität und Zuverlässigkeit des Temperiereffekts sicherzustellen, was eine präzise Steuerung und umfassende Berücksichtigung mehrerer Faktoren erfordert. Um optimale Temperergebnisse zu erzielen, ist eine präzise Kontrolle der Tempertemperatur von entscheidender Bedeutung. Temperaturschwankungen können zu einer Instabilität der Federleistung führen. Deshalb sollten mobile Temperöfen mit einem hochpräzisen Temperaturregelsystem ausgestattet sein, um sicherzustellen, dass die Temperatur während des Tempervorgangs konstant gehalten werden kann. Generell gelten Anlasstemperaturen zwischen 250 und 280 °C als ideal. Dies ist jedoch kein absoluter Wert und die spezifische Temperatur muss je nach Materialtyp, Größe und gewünschten Eigenschaften der Feder angepasst werden. Beispielsweise können bei einigen Federn aus Speziallegierungen höhere Anlasstemperaturen erforderlich sein. Die richtige Anlasstemperatur kann die Zähigkeit und Ermüdungslebensdauer der Feder erheblich verbessern und gleichzeitig eine bestimmte Härte und Festigkeit beibehalten. Wenn die Temperatur zu niedrig ist, erreicht die Feder möglicherweise nicht die gewünschte Zähigkeit; Bei zu hohen Temperaturen kann es zu einer übermäßigen Erweichung der Feder und damit zu einer Verringerung ihrer Tragfähigkeit kommen.

Die Standard-Temperzeit beträgt normalerweise 5 Minuten, kleine Federn erfordern jedoch möglicherweise längere Haltezeiten von bis zu 20 Minuten. Dies liegt daran, dass kleinere Federn die Wärme schneller ableiten und länger brauchen, um eine gleichmäßige Temperatur zu erreichen. Die Länge der Haltezeit wirkt sich direkt auf die Kornstruktur und die Spannungsverteilung innerhalb der Feder aus. Eine zu kurze Warmhaltezeit kann zu einer unzureichenden Kornverfeinerung führen und den Tempereffekt beeinträchtigen; Eine zu lange Hitzekonservierungszeit kann dazu führen, dass die Körner übermäßig wachsen, was die Festigkeit und Härte der Feder verringert. Es ist auch sehr wichtig, eine gleichmäßige Haltezeit sicherzustellen. Wenn die Haltezeit ungleichmäßig ist, kann es sein, dass die Temperierungswirkung verschiedener Teile der Feder ungleichmäßig ist und sich somit auf die Gesamtleistung auswirkt.

Federn aus unterschiedlichen Materialien reagieren unterschiedlich auf die Temperierung. Beispielsweise schrumpft der Außendurchmesser von Kohlenstoffstahlfedern während des Tempervorgangs, sodass beim Aufwickeln der Feder eine bestimmte Größe reserviert werden muss. Auch die chemische Zusammensetzung des Federmaterials beeinflusst dessen Vergütungswirkung. Das Vorhandensein von Legierungselementen kann beispielsweise die Festigkeit und Zähigkeit einer Feder erheblich erhöhen, kann aber auch die Schwierigkeit erhöhen, sie zu härten. Auch die vorherige Wärmebehandlung der Feder (z. B. Abschrecktemperatur und Abkühlmethode) kann sich auf deren Anlasswirkung auswirken. Daher muss der Wärmebehandlungsverlauf der Feder vor dem Anlassen vollständig verstanden und analysiert werden.

Die Qualität der Rohstoffe ist einer der wichtigen Faktoren, die den Federhärteeffekt beeinflussen. Hochwertige Rohstoffe haben eine gleichmäßigere chemische Zusammensetzung und weniger Fehler, was bessere Temperergebnisse ermöglicht. Auch die Verarbeitungsart der Feder beeinflusst deren Härtewirkung. Beispielsweise können kaltgezogene oder kaltgewalzte Federn vor dem Anlassen große innere Spannungen aufweisen, die durch geeignete Anlassverfahren beseitigt werden müssen. Auch die Wahl des Abschreckverfahrens und die Parametereinstellungen haben einen wichtigen Einfluss auf die Vergütungswirkung der Feder. Die Wahl der Abschrecktemperatur und der Abkühlgeschwindigkeit muss je nach Materialtyp und gewünschten Eigenschaften der Feder angepasst werden.

Die Aufrechterhaltung einer stabilen und gleichmäßigen Atmosphäre im Temperofen ist entscheidend für die Erzielung gleichmäßiger Temperergebnisse. Die Gasbestandteile wie Sauerstoff und Stickstoff in der Ofenatmosphäre und deren Anteile beeinflussen die Temperwirkung der Feder. Daher muss die Atmosphäre im Ofen während des Tempervorgangs streng kontrolliert werden. Auch die Abkühlung nach dem Tempern beeinflusst die Leistung Ihrer Feder. Zur Kühlung wird üblicherweise Luftkühlung oder Wasserkühlung eingesetzt. Durch Luftkühlung kann die Zähigkeit der Feder aufrechterhalten werden, sie kann jedoch dazu führen, dass ihre Härte leicht abnimmt. Durch Wasserkühlung kann die Temperatur der Feder schnell sinken, ihre Sprödigkeit kann jedoch zunehmen. Daher müssen die Leistungsanforderungen und Prozessbedingungen der Feder bei der Auswahl einer Kühlmethode umfassend berücksichtigt werden.

Während des Anlassvorgangs sollte ein Frühjahrsanlassen durch Temperaturerhöhung und Zeitverkürzung vermieden werden. Obwohl dieser Ansatz den Produktionszyklus verkürzen kann, kann er zu einer instabilen Federleistung führen. Während des Temperiervorgangs können Sie die Farbveränderung auf der Oberfläche der Feder beobachten, um deren Temperierungseffekt zu beurteilen. Die Anlassfarbe hängt von der Temperatur und den Rückständen auf der Drahtoberfläche ab. Eine ungleichmäßige Farbe kann mit der Temperaturverteilung oder der Luftströmung im Ofen zusammenhängen. Wenn Sie eine einheitliche Farbe wünschen, müssen Sie den Ofen und die Beschickungsmethoden verwalten. Während des Temperiervorgangs sollten verschiedene Parameter (wie Temperatur, Zeit, Atmosphäre usw.) und Ergebnisse der Federleistungsprüfung detailliert aufgezeichnet werden. Durch die Analyse dieser Daten können die Parameter des Vergütungsprozesses kontinuierlich optimiert werden, um die Qualität und Zuverlässigkeit der Feder zu verbessern.

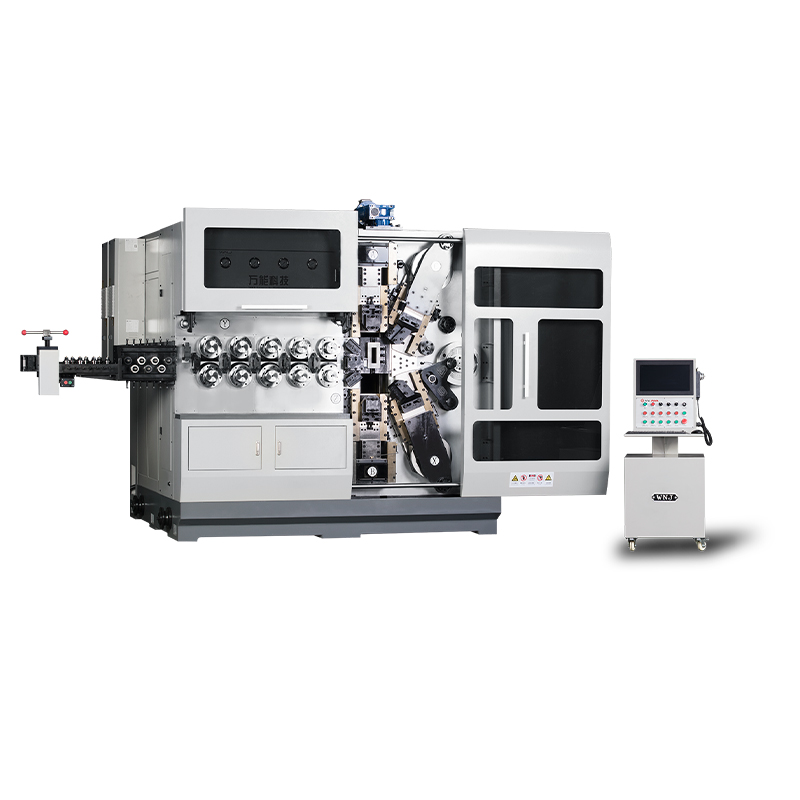

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK12120 TK-12120 12 ACHSEN CNC-FEDERWICKELMASCHINE ...

See Details

TK-6160 TK-6160 CNC-FEDERWALZMASCHINE ...

See Details

TK-6120 TK-6120 CNC-FEDERWALZMASCHINE ...

See Details

TK-5200 TK-5200 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5160 TK-5160 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5120 TK-5120 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details