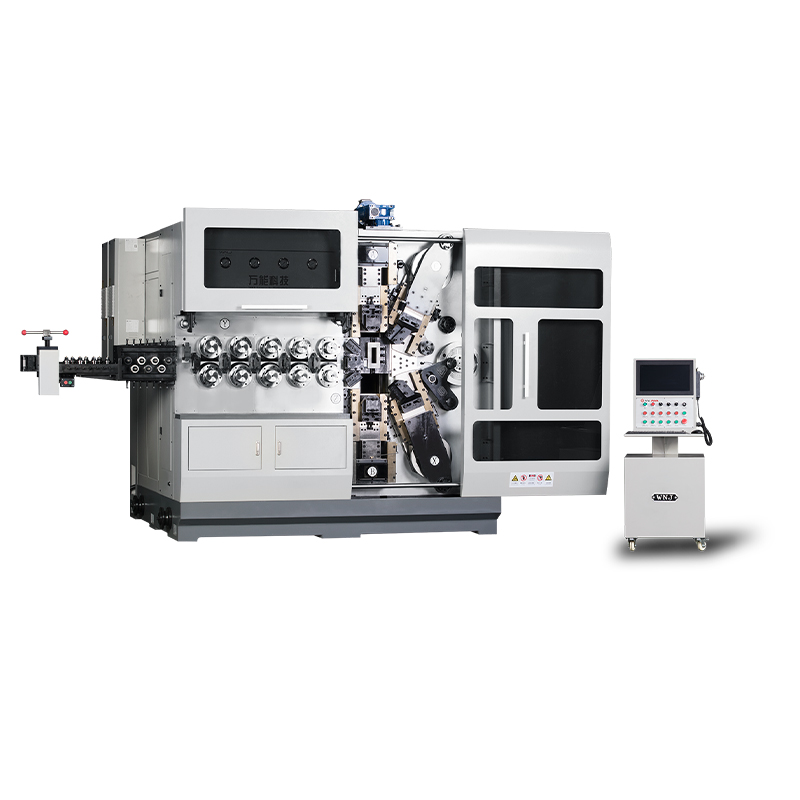

A Federformmaschine ist ein spezialisiertes CNC-Industriegerät (Computer Numerical Control), das zum Biegen, Aufwickeln und Formen von Metalldraht in komplexe 2D- oder 3D-Geometrien entwickelt wurde. Im Gegensatz zu einfachen Wickelmaschinen, die hauptsächlich zylindrische Standardfedern herstellen, verwendet eine Federformmaschine mehrere unabhängige Achsen – oft im Bereich von 3 bis 12 oder mehr – um komplizierte Drahtformen, Torsionsfedern und Batteriekontakte mit äußerster Präzision herzustellen.

Das Hauptziel dieser Maschine besteht darin, die Produktion drahtbasierter Komponenten zu automatisieren und sicherzustellen, dass jede produzierte Einheit innerhalb engster Toleranzen identisch ist /- 0,01 mm . Dies macht es zu einem unverzichtbaren Werkzeug in hochvolumigen Fertigungsbereichen wie der Automobil- und Medizingeräteindustrie.

Das grundlegende Funktionsprinzip einer Federformmaschine beruht auf der synchronisierte Bewegung bestehend aus einem Drahtvorschubsystem und einer Reihe von Werkzeugschlitten. Der Prozess folgt einem logischen Ablauf, der von einem zentralen Computer gesteuert wird:

Um eine Hochgeschwindigkeitsproduktion zu erreichen – manchmal sogar mehr 100 Stück pro Minute – Mehrere interne Komponenten müssen perfekt harmonieren.

| Komponente | Funktion |

|---|---|

| CNC-Steuerung | Das Gehirn, das Programme speichert und motorische Bewegungen koordiniert. |

| Servomotoren | Bietet ein hohes Drehmoment und eine präzise Drehung zum Vorschub und Biegen. |

| Drahtvorschubgerät | Rollen, die den Draht millimetergenau vorantreiben. |

| Werkzeugschlitten | Die Arme, die Werkzeuge hinein- und herausbewegen, um den Draht zu formen. |

| Feder | Das zentrale Führungsrohr, aus dem der zu formende Draht austritt. |

Das Verständnis der unterschiedlichen Funktionsweise dieser Maschinen ist für die Auswahl der richtigen Ausrüstung für spezifische Fertigungsanforderungen von entscheidender Bedeutung.

Herkömmliche Maschinen verwenden eine zentrale Nockenwelle, um alle Bewegungen anzutreiben. Während sie für einfache Federn zuverlässig sind, erfordern sie doch erhebliche manuelle Einrichtungszeit (oft 2–4 Stunden), um eine mechanische Nocke zu wechseln, wenn ein neues Teiledesign eingeführt wird.

Modern Nockenlose Federformmaschinen Verwenden Sie unabhängige Servomotoren für jeden Werkzeugschlitten. Dies ermöglicht sofortige Anpassungen per Software. Zu den wichtigsten Vorteilen gehören:

Eine Federformmaschine ist vielseitig genug, um Materialien unterschiedlicher Größe zu verarbeiten 0,1 mm bis 8,0 mm im Durchmesser, einschließlich Edelstahl, Kohlenstoffstahl und Kupferlegierungen.

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK12120 TK-12120 12 ACHSEN CNC-FEDERWICKELMASCHINE ...

See Details

TK-6160 TK-6160 CNC-FEDERWALZMASCHINE ...

See Details

TK-6120 TK-6120 CNC-FEDERWALZMASCHINE ...

See Details

TK-5200 TK-5200 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5160 TK-5160 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5120 TK-5120 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details