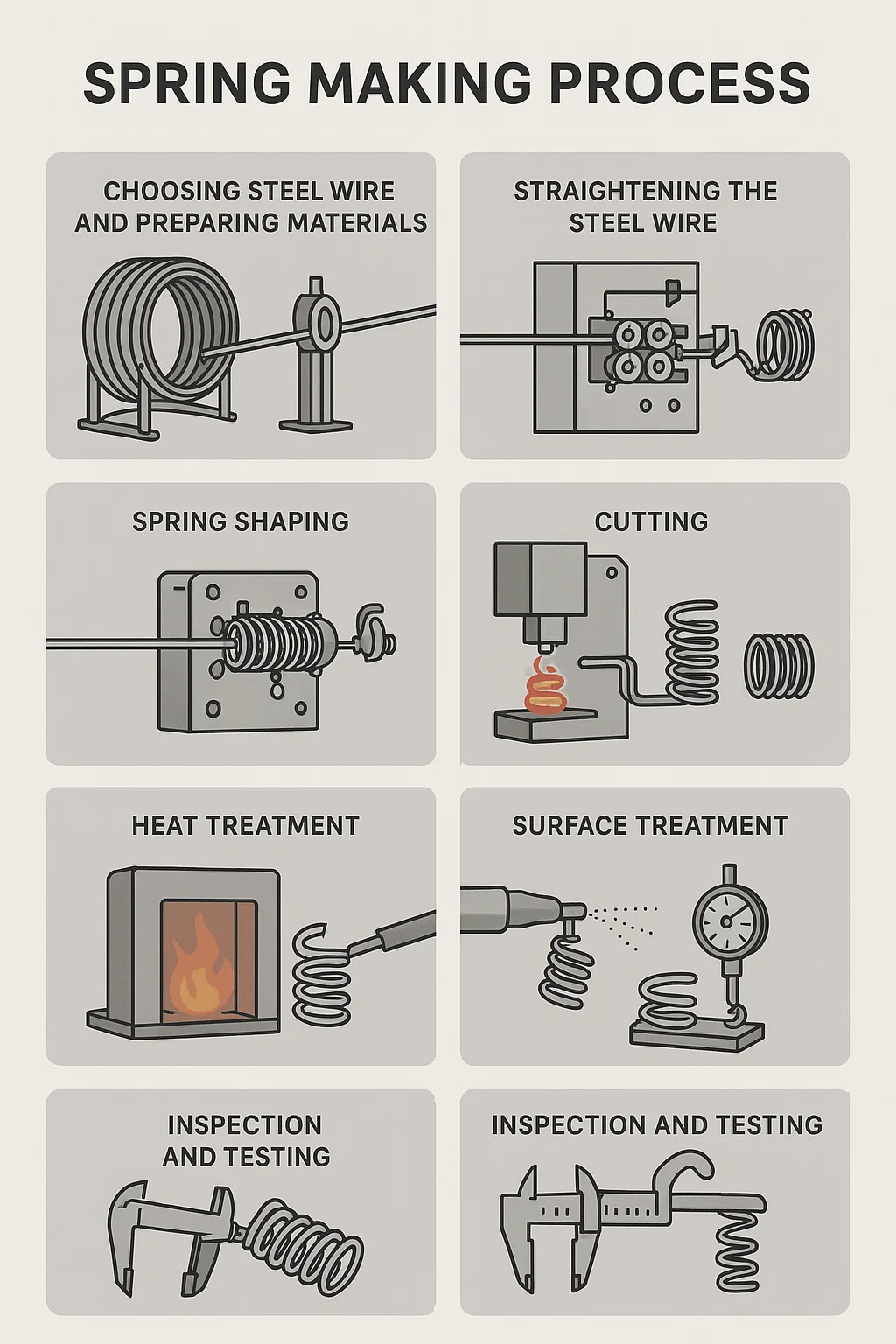

Der Kern von Frühlingsherstellung : Geraden Stahldraht in die gewünschten Schlaufen oder Formen biegen und dabei seine Elastizität beibehalten.

• Zuerst müssen Sie den richtigen Stahldraht auswählen. Federdraht gibt es in verschiedenen Stärken (Drahtdurchmesser) und Materialien (z. B. gewöhnlicher Stahl, Edelstahl, Klavierdraht usw.). Die Wahl hängt von der Kraft ab, der die Feder standhalten muss, und von der Umgebung, in der sie verwendet wird (z. B. ob sie rostet).

• Der zugekaufte Stahldraht wird in der Regel zu einer großen Rolle (Coil) aufgewickelt. Vor der Herstellung der Feder muss diese Drahtrolle auf eine Maschine (Abwickelgestell) gelegt werden.

• Aufgewickelter Stahldraht ist gebogen und kann nicht direkt zur Herstellung einer Feder verwendet werden. Die Maschine führt den Draht durch einen Satz Richtrollen (als würde er ihn durch mehrere kleine Rollen führen) und drückt ihn gerade.

• Dies ist der wichtigste Schritt, der von einer speziellen Federmaschine durchgeführt wird. Es gibt viele Arten von Federmaschinen, aber das Prinzip ist das gleiche: Biegen von geradem Stahldraht auf eine voreingestellte Weise.

• Drahtvorschub: Die Maschine verfügt über zwei Zahnräder (Vorschubräder), die wie ein Förderband jeweils ein Stück Draht präzise vorschieben. Diese Länge bestimmt die Anzahl der Federwindungen, die Gesamtlänge usw.

• Drahtbiegen: Im Arbeitsbereich der Maschine befinden sich mehrere bewegliche Biegewerkzeuge (wie kleine Finger oder Schieber). Die Maschine steuert diese Werkzeuge:

• Einige Werkzeuge wickeln den Draht um einen Dorn (Spindel) und bilden so Spiralen (die Grundlage für Druck-/Zugfedern).

• Einige Werkzeuge drücken oder biegen den Draht an bestimmten Stellen, um Biegungen, Haken (Haken) oder speziell geformte Enden (Endformen) zu erzeugen.

• Einige Werkzeuge steuern den Abstand zwischen den Spiralspulen (Steigung).

• Altmodische Maschinen (Nockenmaschinen): Diese basieren auf speziell geformten rotierenden Rädern (Nocken) im Inneren, um Hebel zu drücken, die wiederum die Biegewerkzeuge bewegen. Das Einstellen der Maschine ist umständlich; Das Ändern der Federform erfordert einen Austausch der Nocke und einen hohen Zeitaufwand für die Einstellung.

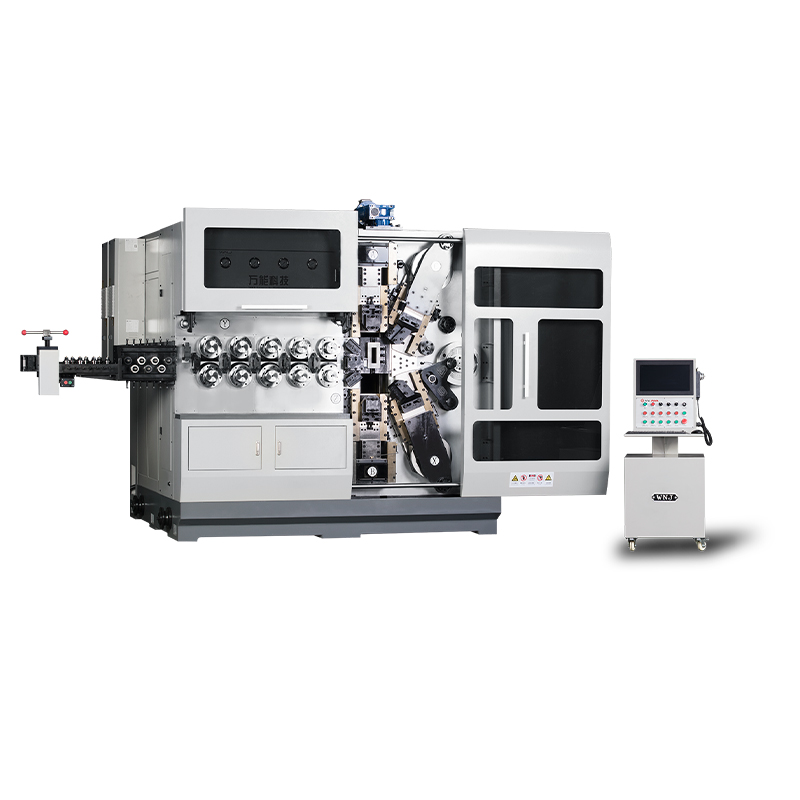

• Neuartige Maschinen (computergesteuerte Federmaschinen/CNC-Federmaschinen): Dies ist derzeit der gängige Typ. Der Bediener gibt die Abmessungen der Feder (Dicke, Windungsgröße, Anzahl der Windungen, Hakenbiegemethode usw.) auf dem Computerbildschirm der Maschine ein, und der Computer (Steuerung) der Maschine merkt sich diese Anweisungen. Anschließend steuern mehrere kleine Motoren (Servomotoren) in der Maschine die Drahtvorschubrollen und jedes Biegewerkzeug und biegen den Stahldraht gemäß dem Programm präzise in die gewünschte Form. Möchten Sie auf einen anderen Federtyp umsteigen? Einfach das neue Programm auswählen, das Werkzeug wechseln und schon ist es schnell erledigt.

• Sobald die Federform geformt ist, bewegt sich der Schneider der Maschine (wie eine kleine Guillotine) sofort und schneidet die geformte Feder sauber und sauber vom Stahldraht dahinter ab.

• Frisch gebogener Stahldraht weist innere Spannungen auf, wodurch er relativ spröde und nicht elastisch ist und leicht bricht. Um die Feder langlebig und elastisch zu machen, benötigen die meisten Federn (insbesondere solche mit dickerem Draht oder höheren Anforderungen) eine Wärmebehandlung.

• Erhitzen: Die Feder wird in einen Ofen gelegt und auf eine bestimmte hohe Temperatur erhitzt (erscheint leicht rötlich).

• Abschrecken: Die Feder wird schnell in Öl oder Wasser gelegt, um den Stahldraht abzukühlen und zu härten.

• Temperieren: Erneut auf eine etwas niedrigere Temperatur erhitzen, eine Zeit lang halten und dann abkühlen lassen. Dieser Schritt ist entscheidend; Es löst Spannungen und verleiht der Feder sowohl Härte als auch Zähigkeit (weniger anfällig für Brüche), was zu einer hervorragenden Elastizität führt. Federn ohne Wärmebehandlung neigen zu Verformung oder Bruch.

• Abhängig vom Verwendungszweck der Feder können verschiedene Oberflächenbehandlungen erforderlich sein:

• Kugelstrahlen/Kugelstrahlen: Die Verwendung von kleinen Hochgeschwindigkeitsstahlkugeln zum Strahlen der Federoberfläche entfernt Rost und Grate und stärkt außerdem die Oberfläche (Druckspannung), wodurch ihre Lebensdauer erhöht wird.

• Galvanisieren/Schwärzen: Plattieren der Federoberfläche mit Zink, Nickel, Chrom usw. oder Anwenden einer Schwärzungsbehandlung, hauptsächlich zum Schutz vor Rost und zur Verbesserung des Aussehens.

• Beschichten: Aufsprühen von Farbe oder einer Kunststoffschicht zum Rostschutz.

• Abschließend muss die fertige Feder geprüft werden:

• Abmessungen: Messen Sie die Gesamtlänge, den Außendurchmesser, den Innendurchmesser, den Drahtdurchmesser, den Hakenwinkel usw., um sicherzustellen, dass sie den Spezifikationen entsprechen.

• Elastizitätstest: Verwenden Sie eine Spezialmaschine zum Komprimieren oder Dehnen der Feder, um festzustellen, wie viel Kraft erforderlich ist, um sie auf die angegebene Länge zu komprimieren/dehnen (Elastizitätstest) und ob sie bricht, wenn sie vollständig komprimiert/gedehnt ist (Ermüdungstest).

• Oberflächeninspektion: Auf Risse, starke Kratzer, Rostflecken usw. prüfen.

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK12120 TK-12120 12 ACHSEN CNC-FEDERWICKELMASCHINE ...

See Details

TK-6160 TK-6160 CNC-FEDERWALZMASCHINE ...

See Details

TK-6120 TK-6120 CNC-FEDERWALZMASCHINE ...

See Details

TK-5200 TK-5200 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5160 TK-5160 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5120 TK-5120 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details