Wählen Sie entsprechend der Härte und Zähigkeit des Federmaterials und den Anforderungen der Schleiffläche den passenden Schleifkopf und Schleifscheibentyp aus. Beispielsweise müssen Sie für Materialien mit höherer Härte möglicherweise eine härtere Schleifscheibe wählen; Für Oberflächen, die eine hohe Präzision erfordern, sollten Sie eine Schleifscheibe mit feinerer Körnung wählen. Überprüfen Sie regelmäßig den Verschleiß der Schleifscheibe und ersetzen Sie die übermäßig abgenutzte Schleifscheibe rechtzeitig, um eine stabile Schleifwirkung aufrechtzuerhalten.

Führen Sie hochpräzise Drucksensoren ein, um die Druckänderungen während des Schleifprozesses in Echtzeit zu überwachen. Integrieren Sie den Sensor in das CNC-System und passen Sie die Schleifparameter (wie Vorschubgeschwindigkeit, Schleiftiefe usw.) automatisch über Algorithmen an, um den Schleifdruck innerhalb des voreingestellten Bereichs zu halten. Ausgestattet mit einem Druck-Feedback-Kontrollsystem kann es schnell reagieren und Korrekturmaßnahmen ergreifen, wenn ein abnormaler Druck festgestellt wird.

Stellen Sie vor dem Schleifen die Parameter wie Schleifgeschwindigkeit, Vorschubmenge und Schleiftiefe entsprechend den Spezifikationen und Schleifanforderungen der Feder genau ein. Passen Sie diese Parameter während des Schleifvorgangs rechtzeitig entsprechend der tatsächlichen Rückmeldung des Schleifeffekts an, um den besten Schleifeffekt zu erzielen. Bieten Sie den Bedienern eine professionelle Schulung an, um sie mit den Betriebsabläufen und dem Mahlprozess der Mühle vertraut zu machen. Achten Sie darauf, während des Mahlvorgangs konzentriert zu bleiben, achten Sie auf die Beobachtung der Mahlbedingungen und Druckänderungen und passen Sie die Mahlparameter rechtzeitig an.

Reinigen und schmieren Sie die Mühle regelmäßig, um einen reibungslosen Betrieb aller Teile zu gewährleisten und Verschleiß und Ausfälle zu reduzieren. Überprüfen Sie den Verschleiß von Schleifkopf und Schleifscheibe und ersetzen Sie stark verschlissene Teile rechtzeitig, um die Stabilität der Schleifqualität sicherzustellen. Kalibrieren Sie den Drucksensor und das Steuerungssystem regelmäßig, um deren Genauigkeit und Zuverlässigkeit sicherzustellen. Notieren Sie die Kalibrierungsergebnisse, damit auftretende Probleme schnell lokalisiert und gelöst werden können.

Halten Sie die Schleifumgebung sauber und trocken, um den Einfluss von Staub und Feuchtigkeit auf den Schleifdruck und die Schleifqualität zu verringern. Reinigen Sie den Schleifbereich regelmäßig, um sicherzustellen, dass sich keine Ablagerungen und Staub ansammeln. Kontrollieren Sie die Temperatur und Luftfeuchtigkeit der Schleifumgebung, um die Auswirkungen von thermischer Verformung und Kaltschrumpfung auf die Schleifgenauigkeit zu reduzieren. Verwenden Sie ein Thermometer und ein Hygrometer, um die Umgebungsparameter zu überwachen und bei Bedarf anzupassen.

Zeichnen Sie die Parameter und Ergebnisse jedes Schleifvorgangs auf, einschließlich Schleifdruck, Schleifzeit, Schleifqualität usw. Finden Sie durch Datenanalyse die Schlüsselfaktoren heraus, die die Genauigkeit und Stabilität des Schleifdrucks beeinflussen, und ergreifen Sie Maßnahmen zu deren Verbesserung. Wenn die Bedingungen es zulassen, kann ein Fernüberwachungssystem eingeführt werden, um den Betriebszustand und den Mahlvorgang der Mühle in Echtzeit zu überwachen. Durch die Fernüberwachung können potenzielle Fehler rechtzeitig erkannt und diagnostiziert werden, wodurch Ausfallzeiten und Wartungskosten reduziert werden.

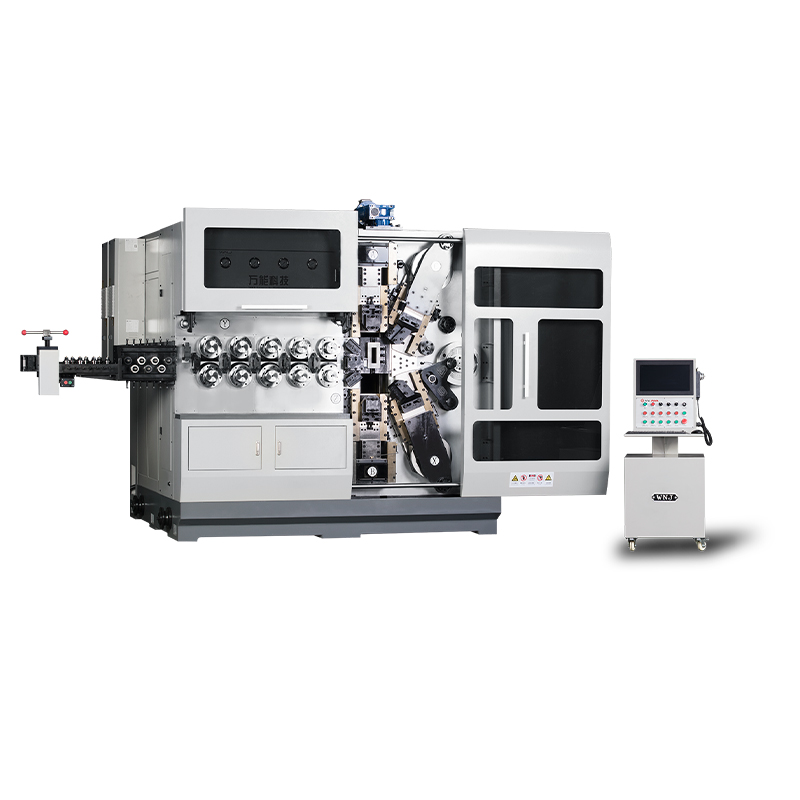

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK-13200, TK-7230 TK-13200、 TK-7230 12-ACHSIGE CNC-FEDERWICKELMASCHINE ...

See Details

TK12120 TK-12120 12 ACHSEN CNC-FEDERWICKELMASCHINE ...

See Details

TK-6160 TK-6160 CNC-FEDERWALZMASCHINE ...

See Details

TK-6120 TK-6120 CNC-FEDERWALZMASCHINE ...

See Details

TK-5200 TK-5200 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5160 TK-5160 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details

TK-5120 TK-5120 5-ACHSEN-CNC-FEDERWICKELMASCHINE ...

See Details