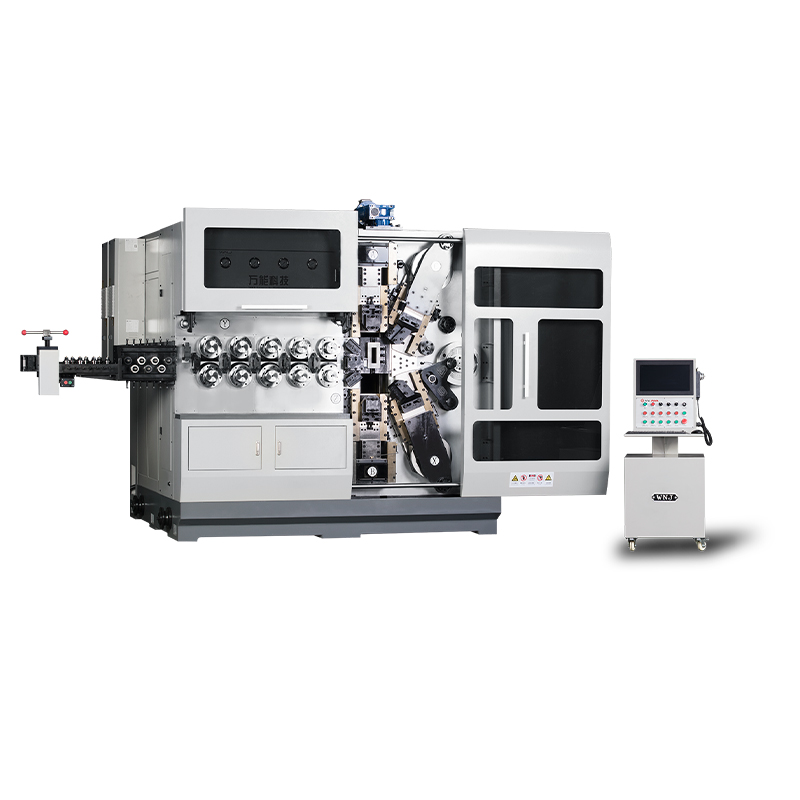

Federmaschinen nutzt eine Kombination aus mechanischen Prozessen und fortschrittlichen Steuerungen, um verschiedene Arten von Federn herzustellen. Der spezifische Betrieb von Federmaschinen kann je nach Design und Fähigkeiten der Maschine variieren, der allgemeine Prozess umfasst jedoch die folgenden Schritte:

Rohmaterialzufuhr: Die Federmaschine beginnt mit der Zuführung des entsprechenden Rohmaterials, typischerweise Stahl oder anderer Federdraht, in die Maschine. Der Draht wird üblicherweise in Spulen oder Spulen geliefert.

Richten des Drahtes: Die Maschine richtet den Draht gerade, um sicherzustellen, dass er gleichmäßig und frei von Biegungen oder Knicken ist, die die Qualität der Feder beeinträchtigen könnten.

Drahtschneiden: Der gerichtete Draht wird auf die erforderliche Länge für den jeweiligen zu produzierenden Federtyp geschnitten. Dies geschieht in der Regel mit einem Schneidmechanismus wie einer Schere oder einem Messer.

Aufwickeln: Der geschnittene Draht wird dann durch einen Aufwickelmechanismus geführt, der den Draht in die gewünschte Form der Feder bringt. Zur Herstellung spezifischer Federtypen, wie Druck-, Zug- oder Torsionsfedern, werden unterschiedliche Wickelmethoden und Werkzeuge verwendet.

Formen und Biegen: Einige Federmaschinen umfassen möglicherweise zusätzliche Form- und Biegeschritte, um die Feder in ihre endgültige Konfiguration zu bringen, insbesondere bei komplexeren Federkonstruktionen oder Drahtformen.

Wärmebehandlung (optional): Bei bestimmten Anwendungen kann die Feder einem Wärmebehandlungsprozess unterzogen werden, um ihre mechanischen Eigenschaften wie Härte oder Elastizität zu verbessern. Eine Wärmebehandlung kommt besonders häufig bei Federn mit hoher Leistung oder kritischem Einsatz zum Einsatz.

Schleifen und Endbearbeiten (optional): Bei Bedarf können die Enden oder Oberflächen der Feder geschliffen oder endbearbeitet werden, um präzise Abmessungen und Glätte zu erzielen.

Qualitätsprüfung: Während des gesamten Herstellungsprozesses können in Federmaschinen Sensoren und Messsysteme integriert sein, um sicherzustellen, dass die Federn die angegebenen Abmessungen und Toleranzen einhalten. Qualitätsprüfungen helfen dabei, etwaige Mängel oder Abweichungen zu erkennen.

Sammlung und Verpackung: Sobald die Federn produziert und geprüft sind, werden sie von den Maschinen gesammelt und für die Verpackung und den Vertrieb bereitgestellt.

Moderne Federmaschinen nutzen häufig CNC-Technologie (Computer Numerical Control) und fortschrittliche Software, was eine hohe Präzision und Flexibilität bei der Herstellung verschiedener Federtypen ermöglicht. CNC-gesteuerte Maschinen können so programmiert werden, dass sie schnell und präzise unterschiedliche Federkonfigurationen erstellen, sodass mit minimalen Ausfallzeiten zwischen verschiedenen Produktionskonfigurationen gewechselt werden kann.

Es ist wichtig zu beachten, dass verschiedene Arten von Federmaschinen auf bestimmte Federtypen oder -konfigurationen spezialisiert sein können. Hersteller können basierend auf ihren Produktionsanforderungen und den Arten von Federn, die sie produzieren möchten, bestimmte Maschinen auswählen. Darüber hinaus sind qualifizierte Bediener und regelmäßige Wartung der Maschinen von entscheidender Bedeutung, um eine optimale Leistung und gleichbleibende Qualität der hergestellten Federn sicherzustellen.