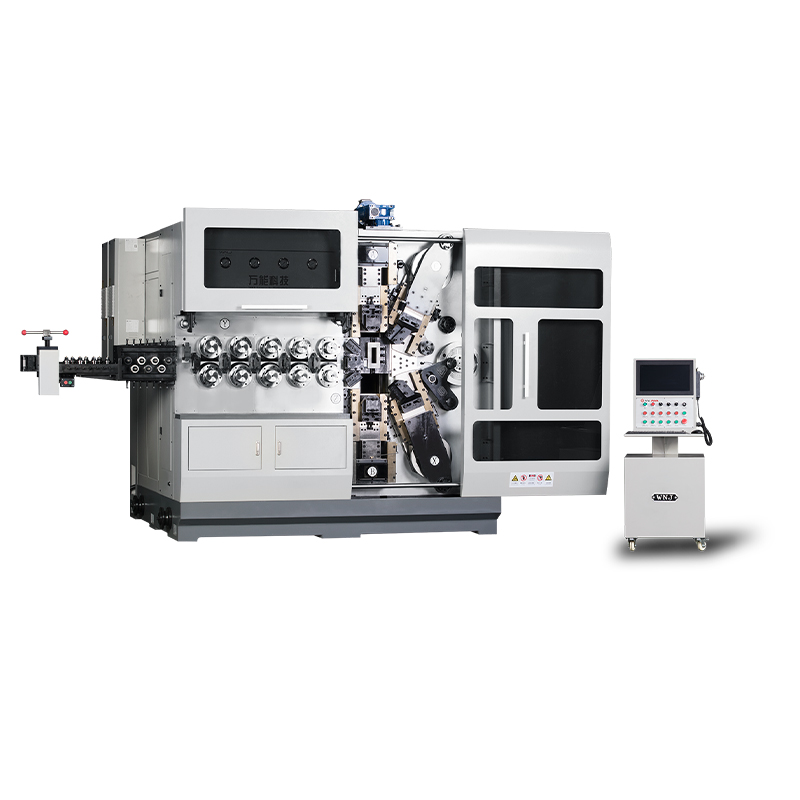

Als wichtiges Gerät für die moderne Federfertigung

CNC-Federwickelmaschine wird aufgrund seiner hohen Effizienz und Genauigkeit häufig im Bereich der hochpräzisen Federherstellung eingesetzt. Trotz der vielen Vorteile dieses Geräts gibt es jedoch auch einige Einschränkungen in der praktischen Anwendung, die seine weitere Anwendung und Entwicklung in der hochpräzisen Federfertigung einschränken.

Erstens weist die CNC-Federwickelmaschine bestimmte Einschränkungen bei der Materialauswahl auf. Unterschiedliche Materialien haben unterschiedliche physikalische und chemische Eigenschaften und stellen unterschiedliche Anforderungen an den Wickelprozess. Einige spezielle Materialien, wie z. B. hochfeste Legierungen oder spezielle Kunststoffe, sind aufgrund ihrer Härte, Zähigkeit oder Einschränkungen der Verarbeitungsleistung möglicherweise nicht für das Wickeln mit einer CNC-Federwickelmaschine geeignet. Dies führt dazu, dass die CNC-Federwickelmaschine möglicherweise nicht in der Lage ist, den Bedarf an einigen Sondermaterialien für die hochpräzise Federherstellung zu decken.

Zweitens ist die Prozesskomplexität auch eine Herausforderung für CNC-Federwickelmaschinen bei der hochpräzisen Federherstellung. Hochpräzise Federn haben oft komplexe Formen und besondere Leistungsanforderungen, was die Programmierung und den Betrieb von CNC-Federwickelmaschinen recht kompliziert macht. Um eine hochpräzise Wicklung zu erreichen, sind eine präzise Parametereinstellung und Programmierung der Geräte erforderlich, was vom Bediener ein hohes technisches Niveau und umfangreiche Erfahrung erfordert. Allerdings können selbst erfahrene Bediener mit unvorhersehbaren Problemen wie Materialverformung, ungleichmäßigem Aufwickeln usw. konfrontiert werden, was die Herstellung hochpräziser Federn noch schwieriger macht.

Darüber hinaus unterliegt auch die Gerätegenauigkeit der CNC-Federwickelmaschine selbst gewissen Einschränkungen. Obwohl moderne CNC-Federwindemaschinen bereits über eine hohe Genauigkeit verfügen, kann es in einigen extremen Fällen vorkommen, dass ihre Genauigkeit immer noch nicht den Herstellungsanforderungen bestimmter hochpräziser Federn entspricht. Faktoren wie die Herstellungs- und Montagegenauigkeit der Ausrüstung, die Leistung von Sensoren und Steuerungssystemen usw. können die Genauigkeit und Qualität der endgültigen Feder beeinflussen.

Darüber hinaus ist die Produktionseffizienz auch eine Herausforderung, der sich CNC-Federwickelmaschinen bei der hochpräzisen Federherstellung stellen müssen. Obwohl eine CNC-Federwickelmaschine eine automatisierte Produktion realisieren kann, kann bei der Herstellung hochpräziser Federn die Notwendigkeit, häufig Parameter anzupassen und den Produktionsprozess zu überwachen, zu einer Verringerung der Produktionseffizienz führen. Dieser Effekt kann insbesondere bei der Kleinserienfertigung oder der kundenspezifischen Federfertigung stärker ausgeprägt sein.

Schließlich sind auch die Wartungskosten ein Faktor, der bei Anwendungen mit CNC-Federwickelmaschinen nicht ignoriert werden darf. Als hochpräzise mechanische Ausrüstung erfordert die CNC-Federwickelmaschine regelmäßige Wartung und Instandhaltung, um ihren normalen Betrieb und eine stabile Genauigkeit sicherzustellen. Die Herstellung hochpräziser Federn erfordert jedoch eine höhere Genauigkeit und Wartung der Ausrüstung, was zu höheren Wartungskosten führen kann. Darüber hinaus können bei einigen speziellen Hochpräzisionsfedern häufigere Geräteeinstellungen und Kalibrierungen erforderlich sein, was die Schwierigkeit und Kosten der Wartung weiter erhöht.

Zusammenfassend lässt sich sagen, dass der Einsatz von CNC-Federwickelmaschinen bei der hochpräzisen Federherstellung zwar erhebliche Vorteile bietet, jedoch auch durch Materialauswahl, Prozesskomplexität, Gerätegenauigkeit, Produktionseffizienz und Wartungskosten begrenzt ist. Um diese Einschränkungen zu überwinden, ist es notwendig, kontinuierlich technologische Innovationen und Ausrüstungsverbesserungen voranzutreiben, um die Leistung und Genauigkeit von CNC-Federwindemaschinen zu verbessern und der wachsenden Nachfrage nach hochpräziser Federfertigung gerecht zu werden. Gleichzeitig ist es auch notwendig, die Schulung und technische Unterstützung der Bediener zu stärken, um ihr Bedienniveau und ihre Fähigkeit zur Problemlösung bei der Herstellung hochpräziser Federn zu verbessern.