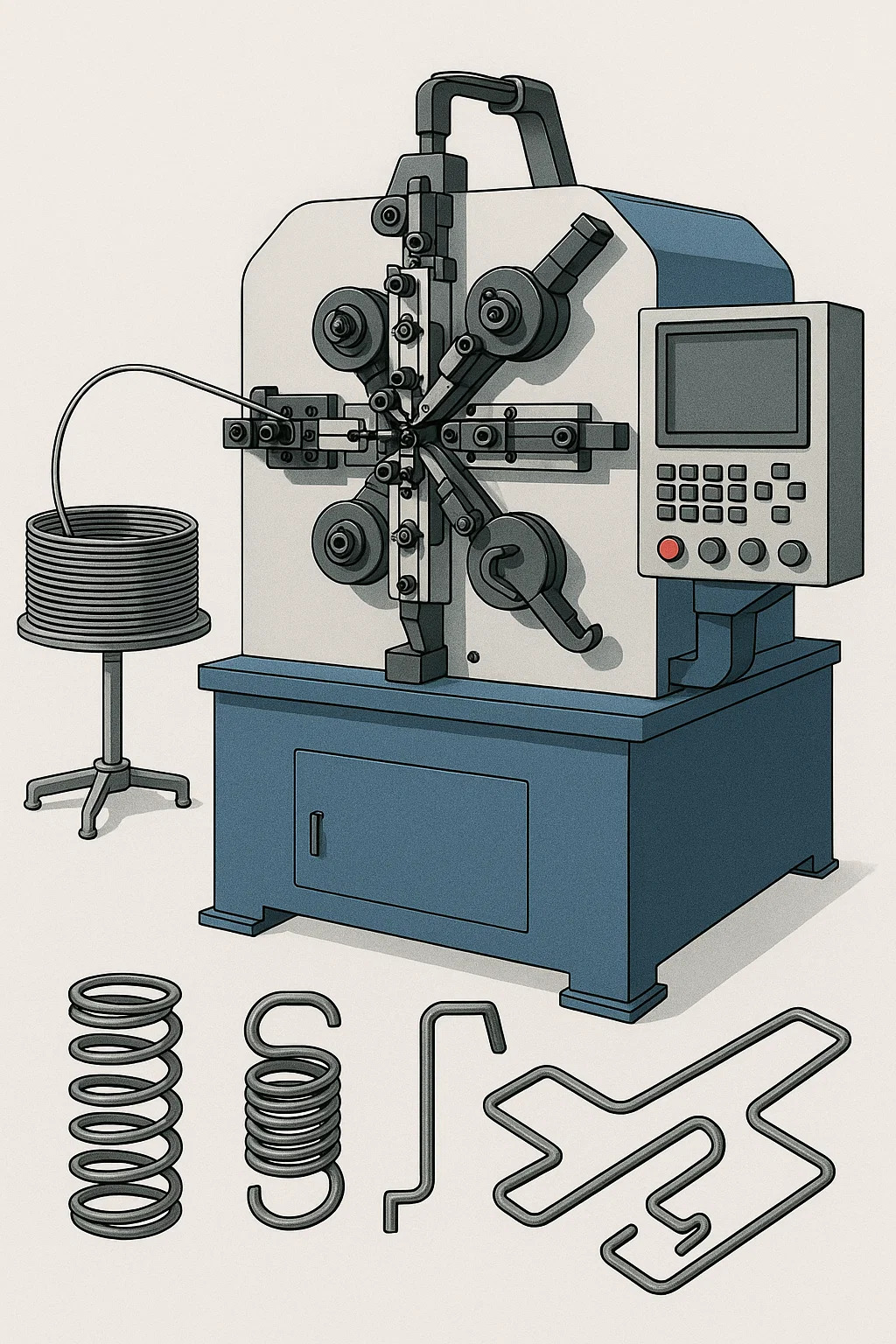

Federmaschinen sind spezialisierte Industrieanlagen, die für die Massenfertigung von Präzisionsmetallkomponenten konzipiert sind. Zu ihren Hauptfunktionen gehören:

Druckfedern: Herstellung von Schraubenfedern, die Druckkräften standhalten (z. B. Autofederung, Stifte, Matratzen).

Zugfedern: Herstellung von Schraubenfedern mit Haken oder Schlaufen, die Zugkräften standhalten (z. B. Garagentore, Trampoline, Waagen).

Torsionsfedern: Herstellung von Federn, die beim Verdrehen eine Rotationskraft oder ein Drehmoment ausüben (z. B. Wäscheklammern, Mausefallen, Türscharniere).

Drahtformen und Spezialfedern: Herstellung komplexer Geometrien wie Wellenfedern, Federn mit konstanter Kraft, Clipfedern und kompliziert geformte Federn, die in der Elektronik oder in medizinischen Geräten benötigt werden.

Über Standardfedern hinaus formen diese Maschinen Draht zu verschiedenen 2D- und 3D-Komponenten, die branchenübergreifend eingesetzt werden. Beispiele hierfür sind:

Automobil: Clips, Halterungen, Halterungen, Sitzrahmenteile.

Elektronik: Steckerstifte, Schirmkontakte, Antennenelemente.

Konsumgüter: Kleiderbügel, Haken, Griffe, Korbgestelle, Spielzeug.

Medizin: Teile chirurgischer Instrumente, Implantatkomponenten, kieferorthopädische Bögen.

Industrie: Sicherungsringe, Splinte, Sicherheitsnadeln, Kettenglieder.

Durchführung mehrerer hochpräziser Biegevorgänge an Drähten in einer einzigen Aufspannung.

Erstellen Sie wiederholt konsistente Winkel, Radien, Schleifen, Windungen und komplexe Kurven.

Kontinuierliche Zuführung von geradem Draht von einer Spule.

Präzises Schneiden von Drähten auf exakte Längen während oder nach dem Formen.

Optional können sekundäre Vorgänge wie Endabflachung, Gewindeschneiden, Gewindeschneiden oder Oberflächenbehandlungen in den Zyklus integriert werden (häufiger bei modernen CNC-Maschinen).

Ermöglicht eine schnelle, automatisierte Produktion von Tausenden identischen Teilen pro Stunde mit minimalem Bedienereingriff nach der Einrichtung.

Gewährleistung konsistenter Teileabmessungen und Toleranzen, die für Montage und Funktion entscheidend sind.

Effiziente Umwandlung von gewickeltem Metalldraht (Stahl, Edelstahl, Kupferlegierungen, Titan usw.) in fertige oder nahezu fertige Komponenten, wodurch Abfall minimiert wird.

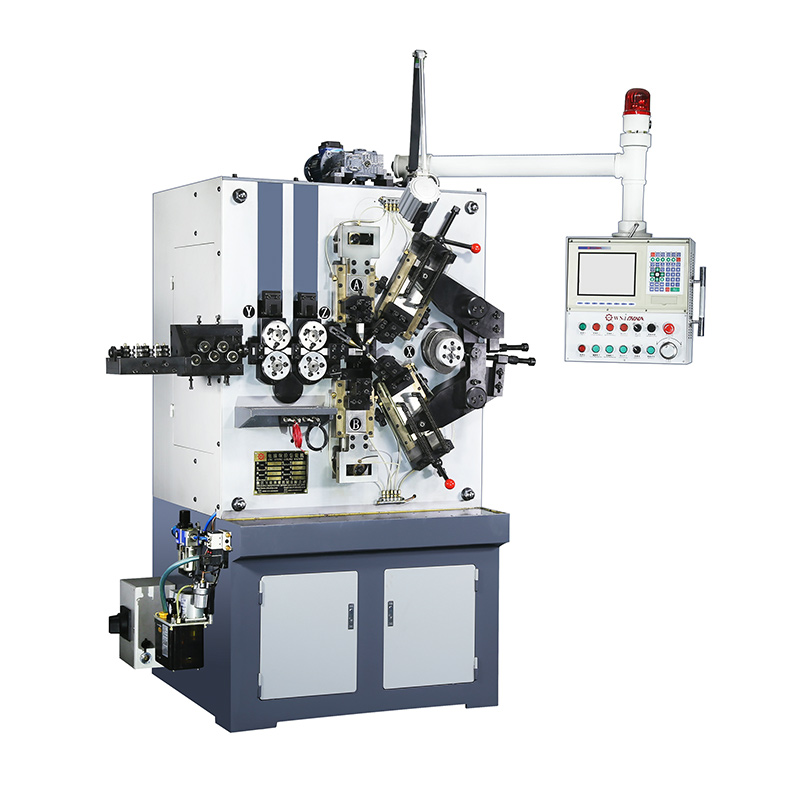

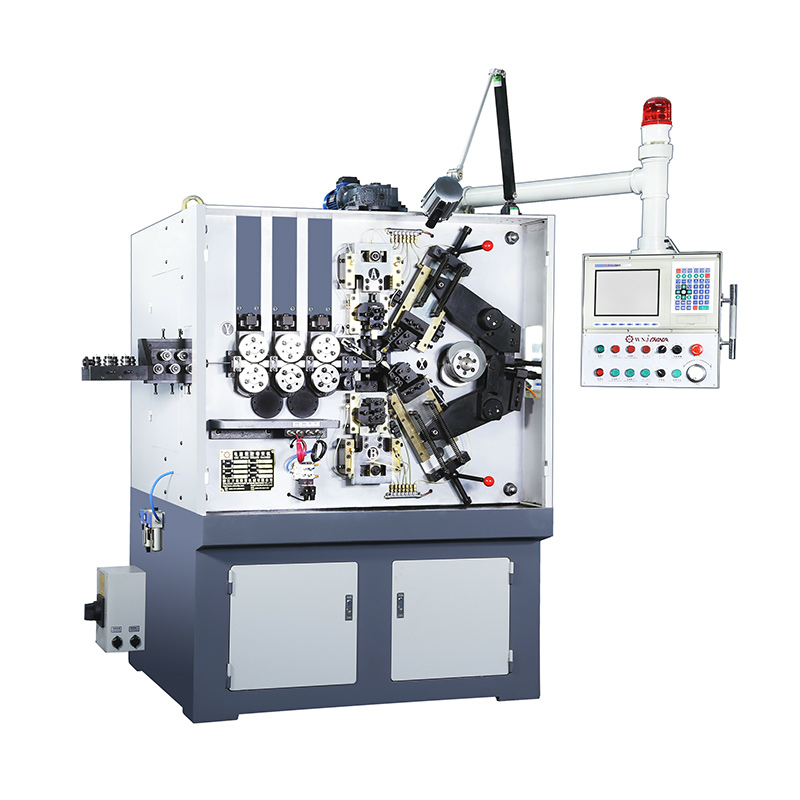

TK-208A/TK-208B TYP TK-208A/TK-208B CNC-FEDER......

Siehe Details

TK-312 TK-312 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-316 TO-316 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-320 TO-320 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-335 TO-335 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-535 TK-535 5-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

CNC-625 A/B Ⅲ CNC-625A/B Ⅲ 3-ACHSEN-CNC-FEDER......

Siehe Details

CNC-625Z CNC-625Z 5-ACHSEN-CNC-FEDERFORMMASCH......

Siehe Details

CNC-635Z CNC-635Z 5-ACHSEN-CNC-FEDERFORMMASCH......

Siehe Details

TK-550 TK-550 5-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details