■Kerndefinition:

A Federmaschine ist eine Art Industriemaschine, die speziell zur Herstellung von Federn verschiedener Formen und Spezifikationen aus Metalldraht (z. B. Stahl-, Edelstahl- oder Kupferdraht) durch Prozesse wie Biegen, Wickeln und Formen verwendet wird.

Seine Kernfunktion besteht darin, geraden Draht effizient, genau und wiederholt zu spiralförmigen oder anderen komplexen Metallteilen mit spezifischen elastischen Eigenschaften zu verarbeiten. Das Hauptprodukt sind verschiedene Federn.

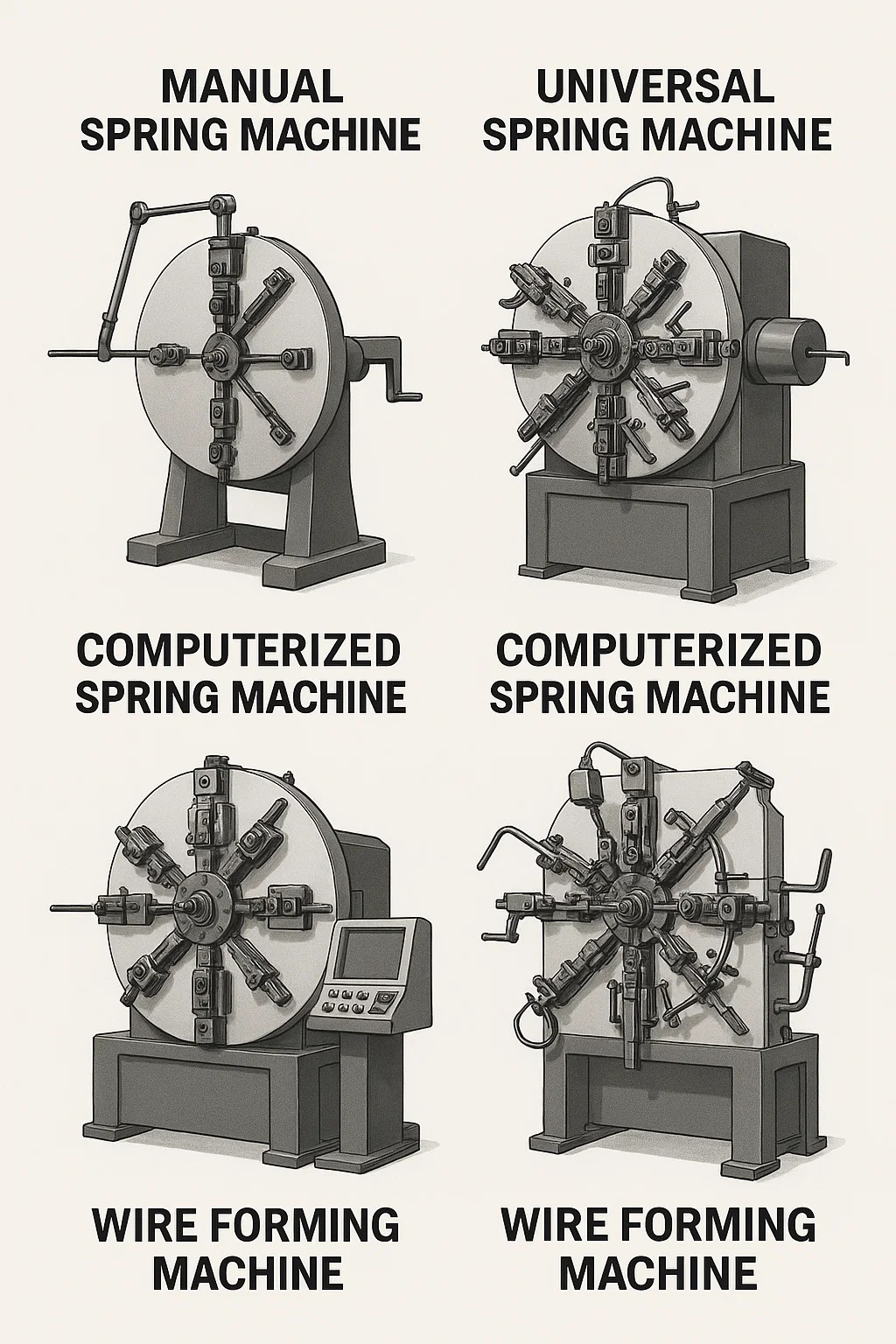

■Haupttypen (nach Funktionsprinzip und Automatisierungsgrad):

--Manuelle Federmaschine:

Das einfachste Modell basiert auf einer Handkurbel oder einem Hebel, um die Kraft bereitzustellen.

Grundlegende Parameter wie der Außendurchmesser der Feder und die Anzahl der Windungen können durch den Austausch verschiedener „Nocken“, „Zahnräder“ oder „Matrizen“ angepasst werden.

Diese Maschine hat einen einfachen Aufbau und einen niedrigen Preis, weist aber auch eine geringe Produktionseffizienz und eine schlechte Präzisionskonsistenz auf. Es setzt die Fähigkeiten des Arbeiters voraus und eignet sich für kleine Chargen oder die einfache Federproduktion.

--Universalfedermaschine (Nockenfedermaschine / mechanische Federmaschine):

Der gebräuchlichste Typ industrieller Federmaschinen. Die Kernenergiequelle ist ein Elektromotor, der über ein komplexes mechanisches Nockenübertragungssystem den Bewegungsablauf und die Amplitude jedes „Formmessers“ (unter anderem auch als „Drahtmesser“, „Drahtvorschubrad“, „Pitchmesser“ und „Schneidemesser“ bekannt) präzise steuert.

Vor der Produktion passt ein erfahrener Handwerker manuell den Nockenwinkel an, tauscht Zahnräder aus und stellt die Position und den Hub jedes Messers entsprechend der Federzeichnung präzise ein. Dieser Vorgang wird „Maschinentuning“ genannt.

Sobald die Maschine abgestimmt ist, kann sie den gleichen Federtyp stabil und effizient in Massenproduktion herstellen, und zwar mit einer Präzision und Konsistenz, die die von manuellen Federmaschinen weit übertrifft. Es eignet sich für die Produktion mittlerer Stückzahlen von Federn mittlerer Komplexität.

--Computergesteuerte Federmaschine (CNC-Federmaschine):

Derzeit der fortschrittlichste und gängigste Typ einer Federmaschine.

Der Kern ist ein computergestütztes numerisches Steuerungssystem. Der Bediener gibt detaillierte Federparameter (Drahtdurchmesser, Außendurchmesser, Anzahl der Windungen, Steigung, Endform usw.) über eine Programmiersoftware ein (normalerweise über eine grafische Oberfläche), die ein Bearbeitungsprogramm generiert.

Servomotoren in der Maschine steuern direkt die unabhängige Bewegung jedes Formmessers (Drahtvorschub, Aufwickeln, Steigungssteuerung, Schneiden usw.) und ersetzen so die komplexe mechanische Nockenstruktur vollständig. Wesentliche Vorteile:

Extrem schnelle Umstellung: Für den Produktwechsel ist nur ein neues Programm erforderlich, sodass kaum oder gar keine manuellen Anpassungen erforderlich sind (z. B. Wechseln der Fräser), wodurch die Rüstzeit erheblich verkürzt wird.

Hohe Präzision: Die Servosteuerung gewährleistet eine wiederholbare Positionierungsgenauigkeit bei jeder Bewegung.

Extreme Flexibilität: Produziert problemlos Federn mit extrem komplexen Formen, Biegungen in mehreren Winkeln, speziellen Haken und sogar komplexen Drahtformen (siehe nächster Punkt).

Stabile und effiziente Produktion: Geeignet für die automatisierte Produktion einer Vielzahl von Produkten, kleinen Chargen und großen Mengen.

--Drahtformmaschine:

Dies kann als leistungsfähigere und flexiblere Erweiterung der computergesteuerten Federmaschine angesehen werden.

Es nutzt auch ein mehrachsiges Servomotor-CNC-System.

Der Hauptunterschied liegt in der größeren Anzahl von Formstationen (normalerweise 8, 10 oder sogar mehr) und flexibleren Werkzeugkonfigurationen.

Es kann nicht nur Federn, sondern auch eine Vielzahl komplexer dreidimensionaler Metalldrahtbiegeteile wie Klammern, Haken, Halterungen, speziell geformte Federn, Autositzrahmen, Einkaufswagenkörbe und mehr herstellen. Seine „Formwerkzeug“-Funktionen sind vielfältiger und umfassen Biegen, Abflachen, Stanzen, Schweißen (und manchmal auch Integration). Im Wesentlichen eine Erweiterung der Funktionalität der Federmaschine, wird sie in einem breiteren Spektrum von Präzisionsdrahtformungsanwendungen eingesetzt.

■Schlüsselkomponenten:

Abwickelvorrichtung: Hält die Drahtrolle und sorgt für eine stabile Drahtzufuhr, normalerweise mit Spannungskontrolle.

Richtmechanismus: Richtet den gewickelten Draht vor dem Eintritt in den Formbereich gerade aus, um die Formgenauigkeit sicherzustellen.

Drahtvorschubmechanismus: Angetrieben durch einen Servomotor (Computer) oder eine mechanische Nocke (Universalmaschine) schieben die Rollen den Draht präzise auf die eingestellte Länge vor. Dies ist entscheidend für eine gleichbleibende Federlänge.

Umformmechanismus: Der Kernbereich. Es besteht aus mehreren „Formmessern“ (Lockenmesser, Pitchmesser, Schneidmesser, Biegemesser usw.), die sich unabhängig voneinander oder gemeinsam bewegen können. Diese Messer bewegen sich gemäß einem Programm oder einer Nockenbahn und arbeiten zusammen, um den Draht zu biegen, zu wickeln und in die gewünschte Form zu schneiden.

Kontrollsystem:

Universalmaschine: Mechanischer Nockenkasten, Einstellgriff, Getriebezug.

Computer/Drahtformmaschine: Industriecomputer (CNC-Steuerung), Bedienfeld (Display), Servoantrieb. Zusatzausrüstung (optional): Zum Beispiel automatische Öler (zum Schmieren von Draht), Heizgeräte (zum Warmwickeln großer Federn), automatische Materialaufnahmeschalen und Online-Inspektionsgeräte.

■Kernverarbeitungsfunktionen:

Aufwickeln: Aufwickeln von Draht in verschiedene Spiralfederformen, einschließlich zylindrischer, konischer, konvexer und konkaver Formen.

Biegen: Formen von Haken, Schlaufen, Armen und anderen Formen in verschiedenen Winkeln an den Enden oder in der Mitte der Feder.

Steigungssteuerung: Präzise Steuerung des Abstands (Steigung) zwischen benachbarten Windungen der Schraubenfeder, der entweder gleichmäßig oder variabel sein kann.

Schneiden: Präzises Schneiden des Drahtes nach der Formung der Feder.

Abflachen/Stanzen: Abflachen der Enden oder bestimmter Bereiche der Feder in Form (üblicherweise in Drahtformmaschinen verwendet).

Herstellung komplexer Drahtformteile: Durch kontinuierliches Biegen in mehreren Stationen und mehreren Schritten (eine Spezialität von Drahtformmaschinen).

■Anwendungen:

Federherstellung: Dies ist die einfachste und am weitesten verbreitete Anwendung zur Herstellung verschiedener Druckfedern, Zugfedern, Torsionsfedern, Wellenfedern und speziell geformter Federn. Präzisionsdrahtformung: Diese Maschine fertigt eine Vielzahl von Metalldrahtteilen, die hochpräzises Biegen und Formen erfordern. Es wird in nahezu allen Industriezweigen eingesetzt, darunter in der Automobilindustrie, in der Elektronikindustrie, in medizinischen Geräten, Möbeln, Hardware-Werkzeugen und Konsumgütern.

■ Auswahlfaktoren:

Produktanforderungen: Komplexität, Präzisionsanforderungen und Abmessungsbereich (Drahtdurchmesser, Außendurchmesser und Länge) der Feder-/Drahtkomponente.

Produktumfang: Kleine Chargen mit mehreren Sorten (geeignet für Computermaschinen), große Chargen mit einer einzigen Sorte (sowohl für Universal- als auch Computermaschinen geeignet) und extrem komplexe Teile (Drahtformmaschinen).

Kosten: Ausrüstungsinvestitionen (manuelle Maschinen > Universalmaschinen > Computermaschinen > Drahtformmaschinen), Maschineneinrichtungs-/Programmierungskosten und Kosten für die Produktionseffizienz.

Betriebsanforderungen: Schwierigkeiten bei der Maschineneinrichtung (universelle Maschinen sind auf die Erfahrung des Maschinenbedieners angewiesen, während Computermaschinen relativ intuitiv zu programmieren sind) und einfache Bedienung.

■Sicherheit und Betrieb:

Federmaschinen sind Kraftmaschinen mit vielen beweglichen Teilen und hohen Kräften. Während des Betriebs müssen die Sicherheitsvorschriften strikt eingehalten werden (z. B. Tragen einer Schutzbrille, Vermeiden lockerer Kleidung und Arbeiten in der Nähe beweglicher Teile ohne Handschuhe).

Bediener benötigen eine Schulung, um die Prinzipien, Betriebsabläufe und potenziellen Risiken der Maschine zu verstehen. Insbesondere Universalmaschinenbediener benötigen umfassende Erfahrung in der mechanischen Einstellung, während Computermaschinenbediener die Grundlagen der Programmierung beherrschen müssen.

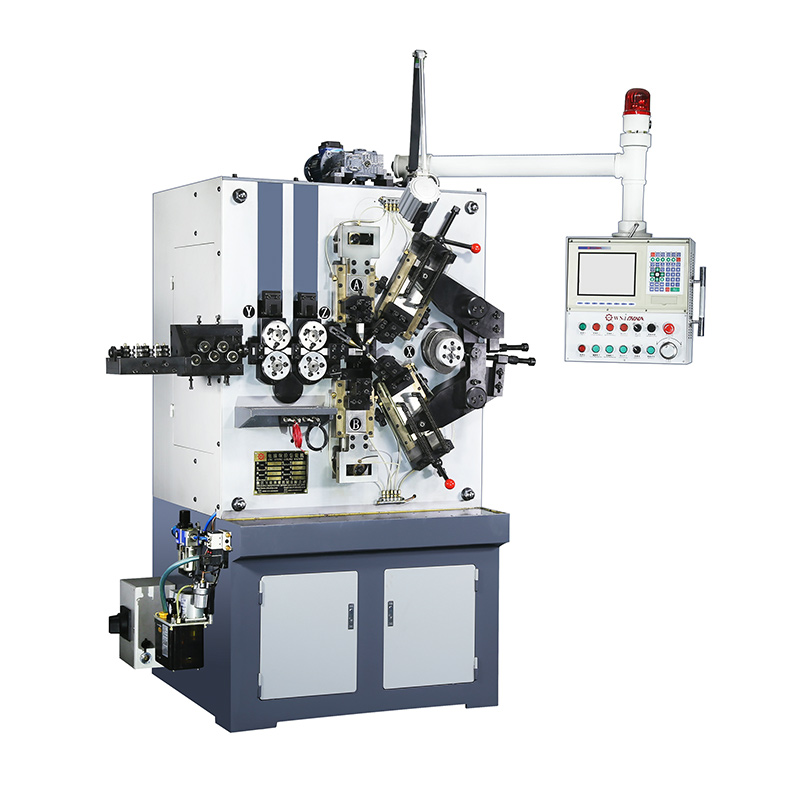

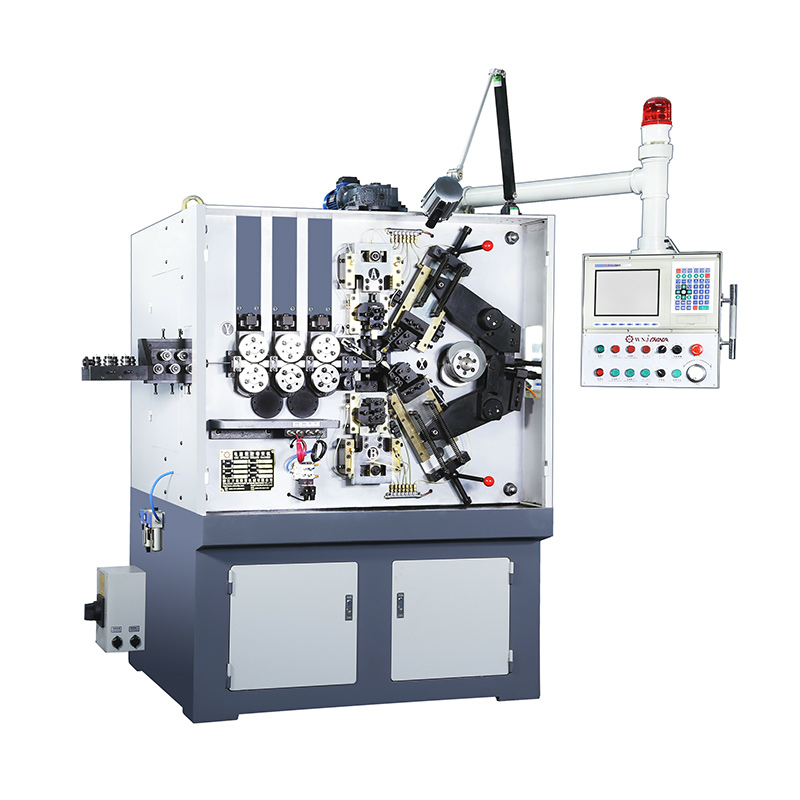

TK-208A/TK-208B TYP TK-208A/TK-208B CNC-FEDER......

Siehe Details

TK-312 TK-312 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-316 TO-316 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-320 TO-320 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-335 TO-335 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-535 TK-535 5-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

CNC-625 A/B Ⅲ CNC-625A/B Ⅲ 3-ACHSEN-CNC-FEDER......

Siehe Details

CNC-625Z CNC-625Z 5-ACHSEN-CNC-FEDERFORMMASCH......

Siehe Details

CNC-635Z CNC-635Z 5-ACHSEN-CNC-FEDERFORMMASCH......

Siehe Details

TK-550 TK-550 5-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details