1) Die Mahlen Kopfspindel ist wegen Überhitzung blockiert

Der Hauptgrund für dieses Phänomen sind dem Hydrauliköl beigemischte Verunreinigungen. Zum Beispiel Staub, Eisenpulver usw. Verunreinigungen im Hydrauliköl verstopfen die kleinen Ölbohrungen in der Lagerbuchse, wodurch ein Teil des Hydraulikhohlraums ohne Hydrauliköl bleibt, sodass die Spindel keinen symmetrischen Druckölhohlraum bilden kann. Die Hauptwelle befindet sich nicht in einem rein flüssigen Zustand, wenn sie sich dreht, und sie reibt an der Lagerbuchse, um Wärme zu erzeugen. Nach Demontage der Spindel des Flächenschleifers und Inspektion der Teile wurde festgestellt, dass die Rundheit der Spindel nicht allzu schlecht, aber die Oberflächenbeschaffenheit schlecht war. Die Rundheit des Innenlochs der Lagerbuchse liegt nicht außerhalb der Toleranz, es gibt Kratzer auf der Oberfläche des Innenlochs und der Abschnitt der Lagerbuchse ist zerkratzt. Die Kapillarölbohrung in der Lagerbuchse ist verstopft. Nach dem Polieren der Oberfläche der Hauptwelle und des Innenlochs der Lagerbuchse mit metallografischem Schleifpapier kann der Gebrauchsstandard erreicht werden.

Die Schwierigkeit bei der Reparatur besteht darin, Verunreinigungen in der 0,5-mm-Kapillarölbohrung in der Lagerbuchse zu entfernen. Die Kapillare kann nur dann einen statischen Druckausgleich in der Lagerbuchse herstellen, wenn jede Öldurchgangsbohrung geöffnet ist. Die Lagerbuchse wird in die Gusseisenbuchse montiert, und es ist ein spezieller Abziehhammer erforderlich, um die Lagerbuchse von der Buchse zu trennen. Nachdem die Lagerschale getrennt ist, kann die Lagerschale gereinigt werden und jedes Öldurchgangsloch kann geöffnet werden. Zum Schluss den Öltank reinigen und durch neues Hydrauliköl ersetzen. Nach Abschluss aller Reparaturarbeiten kann der Probelauf zurückgegeben werden.

2) Schlechtes Finish der Schleifteile

Der Rundlauf der Hauptwelle ist zu schlecht, wodurch die Schleifscheibe während des Schleifvorgangs stark vibriert, wodurch die Oberflächengüte des Schleifwerkstücks schlecht wird.

Die Hauptgründe für den zu hohen Rundlauf der Flachschleifspindel sind:

(1) Die Spindel kollidiert oder verformt sich unter Krafteinwirkung.

(2) Die Rundheit der Innenbohrung der Stützlagerbuchse der Hauptwelle liegt außerhalb der Toleranz.

Der Schleifkopfteil des Flachschleifers übernimmt den Stützmodus der vorderen und hinteren Lagerschalen. Die statische Drucktechnologie wird darauf angewendet. Am vorderen Ende der Lagerschale sind zwei Ölrücklaufnuten mit einer Tiefe von 0,8 mm und einer Breite von 4 mm geöffnet. Die Bearbeitungs- und Montagegenauigkeit der Lagerbuchse hat einen erheblichen Einfluss auf die Qualität des hydrostatischen Schleifkopfs M7140. Der Spalt zwischen der Lagerbuchse und der Hauptwelle in Durchmesserrichtung beträgt 0,07 mm, was gemäß diesen Daten zur Fehlersuche und Präzisionsreparatur verwendet werden kann. Nach der Demontage der Hauptwelle stellte sich heraus, dass der Hauptgrund für Wellenvibrationen in einer zu geringen Rundheit der Innenbohrung der Lagerbuchse lag, wodurch der statische Druckausgleich zerstört wurde und die Hauptwelle mehr produzierte Vibrationen beim Drehen. Um das Innenloch der Lagerbuchse zu reparieren und die Rundheit des Innenlochs der Lagerbuchse wiederherzustellen, kann auch Schleifen verwendet werden.

Zunächst werden drei unterschiedlich große Mahlstäbe aus Gusseisen hergestellt. Die drei Schleifstäbe unterschiedlicher Größe dienen zum Grobschleifen und Feinschleifen der Innenbohrung der Lagerbuchse. Die Länge des Mahlstabs wird entsprechend der Größe der Lagerbuchse auf 600 mm vereinheitlicht. Und der Schleifstab muss in eine Taillentrommelform gebracht werden. Montieren Sie die Lagerbuchse der Hauptwelle und die Stahlhülse gleichmäßig und achten Sie bei der Montage darauf, den Ölkreislauf an der Oberfläche der Lagerbuchse zu schützen. Verwenden Sie das Spannfutter der Drehmaschine, um die Lagerbuchse und die Stahlhülse zu spannen und zu positionieren, und achten Sie auf die Einebnung der Lagerbuchsenoberfläche, um die Vertikalität der Spannung zu gewährleisten. Wenn der Schleifstab zum Schleifen verwendet wird, ist es notwendig, den Kran zu verwenden, um den Schleifstab auf und ab zu heben und den Schleifstab manuell um die Achse der Lagerbuchse zu drehen. Das Schleifen erfolgt in den Schritten zuerst Schruppen und dann Schlichten. Beim Feinschleifen wird zum Trockenschleifen ein Schleifstab verwendet, dessen Außendurchmesser 0,015–0,025 mm kleiner ist als der Innendurchmesser der Lagerbuchse. Beim Trockenmahlen sollte die Anzahl der Mahlvorgänge kontrolliert werden. Nach dem Schleifen lässt sich die Oberflächengüte der Innenbohrung der Lagerbuchse erreichen

Hydrostatische Spindelkomponenten werden häufig in Werkzeugmaschinen verwendet, was die Konstruktion und Herstellung von Werkzeugmaschinen auf ein neues Niveau bringt und auch neue Probleme für die Wartung von Werkzeugmaschinen mit sich bringt. Der Reparaturprozess der hydrostatischen Spindel ist komplizierter und heikler, und die Reparaturzeit ist lang, was sich leicht auf die Produktion auswirkt. Daher sind die üblichen Wartungsarbeiten sehr wichtig.

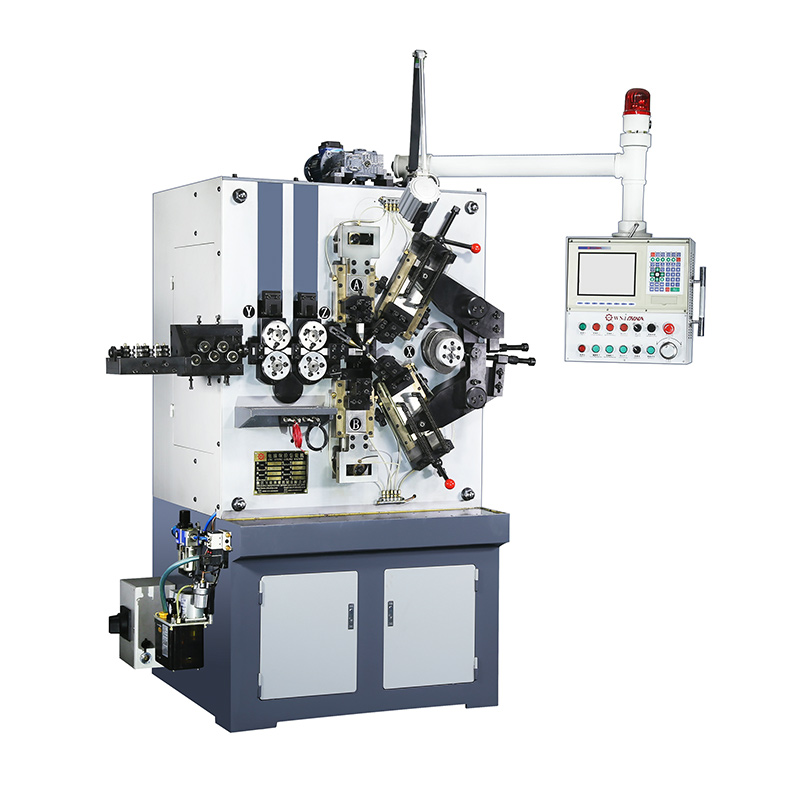

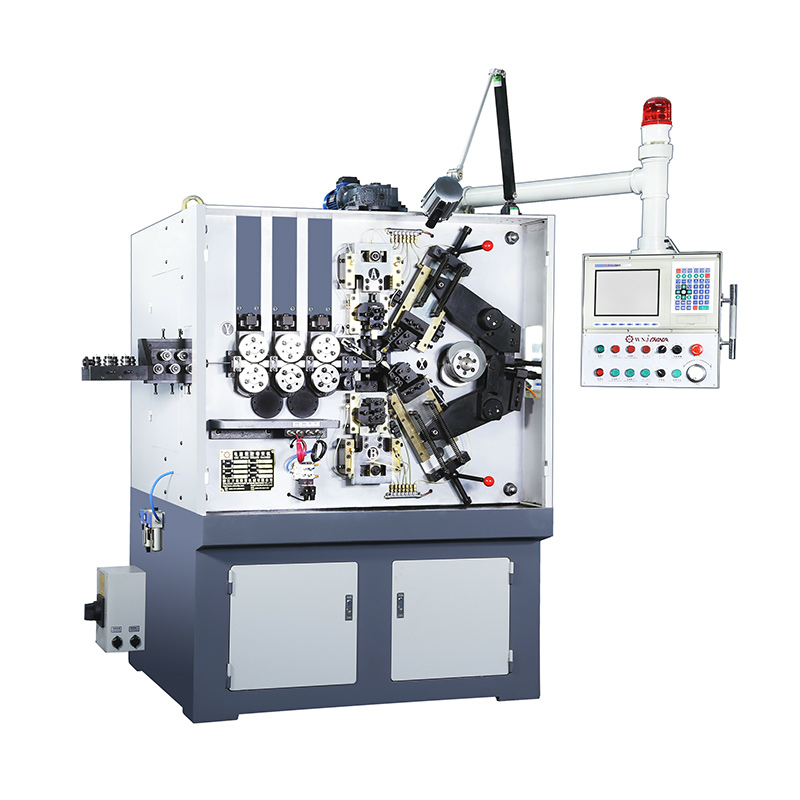

TK-208A/TK-208B TYP TK-208A/TK-208B CNC-FEDER......

Siehe Details

TK-312 TK-312 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-316 TO-316 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-320 TO-320 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-335 TO-335 3-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

TK-535 TK-535 5-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details

CNC-625 A/B Ⅲ CNC-625A/B Ⅲ 3-ACHSEN-CNC-FEDER......

Siehe Details

CNC-625Z CNC-625Z 5-ACHSEN-CNC-FEDERFORMMASCH......

Siehe Details

CNC-635Z CNC-635Z 5-ACHSEN-CNC-FEDERFORMMASCH......

Siehe Details

TK-550 TK-550 5-ACHSEN-CNC-FEDERWICKELMASCHIN......

Siehe Details